Sử dụng thiết bị tự động hóa đang là xu hướng hiện nay. Tại Việt Nam, ngày càng có nhiều nhà máy, xưởng sản xuất ứng dụng những thiết bị này và bước đầu mang lại năng suất, hiệu quả cao. Bạn có muốn biết những thiết bị nào cấu thành nên hệ thống tự động hóa không? Hãy cùng Minh Ngọc tìm hiểu nhé.

Thiết bị tự động hóa là những thiết bị được sử dụng để lập trình giúp điều khiển tự động cho động cơ, những dây chuyền, máy móc sản xuất từ đó giúp nâng cao hiệu suất làm việc.

Hệ thống tự động hóa là sự kết hợp của một chuỗi các thiết bị điện, cơ khí, điện tử. Chúng sẽ được các kỹ sư kết nối với nhau sao cho thông suốt, ổn định theo 1 thiết kế nhất định để đảm bảo sự logic. Trên thị trường có đến hàng ngàn loại thiết bị tự động hóa. Chính vì thế mà người dùng cần phải tìm hiểu để sử dụng mang đến lợi ích nhất.

Cảm biến (sensoir) là một thiết bị điện dùng để đo đạc tín hiệu của áp suất, nhiệt độ, tốc độ, ánh sáng và những hiện tượng, yếu tố thay đổi bên ngoài chuyển thành các tín hiệu điện tiêu chuẩn nhằm cung cấp cho bộ điều khiển để xử lý, phân tích.

Ngày nay, người ta chế tạo các cảm biến từ các đầu dò sensoir mà phần điện tử có thể thay đổi tính chất theo sự thay đổi của yếu tố môi trường xung quanh. Một cảm biến thường có các phần tử mạch điện.

Người ta phân chia cảm biến thành: Cảm biến thụ động, cảm biến hoạt động, cảm biến kỹ thuật số, cảm biến analog… Tuy nhiên, thông dụng nhất vẫn là cách chia dự trên yếu tố tín hiệu: Cảm biến quang, cảm biến tiệm cận, cảm biến hồng ngoại, cảm biến áp suất, cảm biến nhiệt độ…

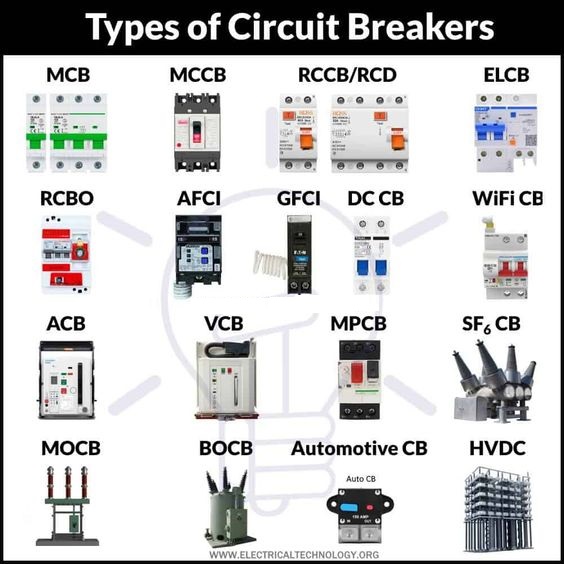

Thiết bị đóng cắt là tên gọi chung của các thiết bị như: bộ cầu chì chuyển mạch, bộ cầu chì HRC, bộ cách ly không tải, bộ chuyển mạch, bộ ngắt mạch CB, khởi động từ, MCCB, MCB, ELC.

Chức năng chung của các thiết bị đóng cắt đó là điều khiển, chuyển đổi và bảo vệ thiết bị điện cũng như mạch điện luôn an toàn, tránh được những sự cố có thể xảy ra. Thiết bị đóng cắt được xem như một bộ chuyển mạch. Những thiết bị này còn tham gia việc cắt dòng nếu phát hiện bất kỳ các sự cố điện do cảm biến báo về.

Đây là điều cần thiết với các máy móc tự động hóa trong nhà máy, công suất hoạt động cao. Các thiết bị này trong hệ thống không hoạt động riêng lẻ mà kết hợp với nhau để truyền tải, phân phối và chuyển đổi điện năng hiệu quả, tiết kiệm

Một số người sẽ nhầm tưởng với cầu chì tuy nhiên những thiết bị này không chỉ đóng mở mạch điện mà còn chuyển mạch để bảo vệ cho toàn hệ thống.

Một thiết bị đóng cắt được coi là hiệu quả khi nó có đầy đủ 4 tính năng: Hoạt động nhanh chóng, độ tin cậy cao, có thể dự phòng các thao tác bằng tay, có sự tách biệt giữa phần bị lỗi và phần không bị lỗi.

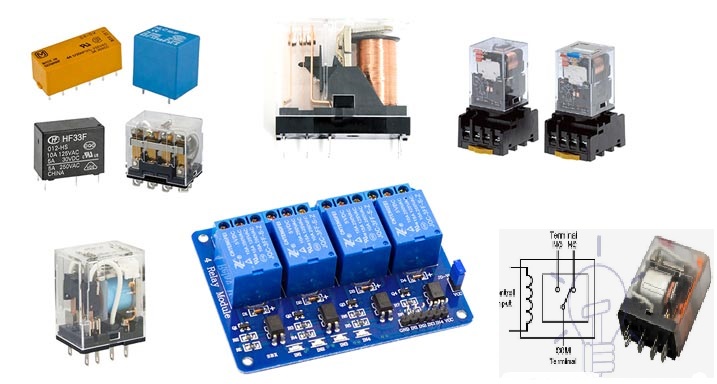

Relay còn được người Việt Nam gọi là rơ le, nó là một công tắc điện từ. Hoạt động phụ thuộc hoàn toàn vào một dòng điện tương đối nhỏ nhưng lạ có thể bật hay ngắt một dòng điện lớn hơn.

Một rơ le sẽ có cấu tạo gồm 3 khối, đó là:

+ Khối chấp hành: Nhiệm vụ của nó là phát tín hiệu cho mạch điều khiển.

+ Khối tiếp thu: Chức năng của nó là tiếp nhận tín hiệu từ đầu vào rồi biến thành 1 đại lượng để cung cấp tín hiệu cho khối trung gian.

+ Khối trung gian: Khối này sẽ nhận tín hiệu từ khối tiếp thu rồi biến thành đại lượng để relay tác động.

Với 1 relay khi mua, chúng ta cần chú ý đến: Hiệu điện thế, cường độ dòng điện tối đa, hiệu điện thế kích tối ưu.

Khách hàng có thể tham khảo các loại relay của LS, Mitsubishi, Omron, Delta…

Trong hệ thống tự động hóa, chúng ta không quên nhắc đến biến tần. Biến tần là một thiết bị được con người nghiên cứu, chế tạo để biến đổi dòng điện xoay chiều ở tần số nầy thành 1 dòng điện xoay chiều có tần số khác và có thể điều chỉnh được.

Trong 1 hệ thống sản xuất thì sẽ có rất nhiều thiết bị hoạt động: động cơ điện, bơm, motor… Chúng không làm việc chung 1 cấp độ. Với sự thay đổi về sản lượng, năng suất liên tục thì các cấp độ có sẵn thường không thể nào đáp ứng. Biến tần chính là 1 giải pháp thông minh, hữu ích để giải đáp bài toán hóc búa trên.

Lợi ích của sử dụng biến tần là gì: Giảm dòng khởi động giúp tránh được tình trạng sụt áp, dễ dàng đảo chiều và thay đổi tốc độ động cơ, tránh việc khởi động đột ngột khi động cơ mang tải lớn, giúp hệ thống an toàn và ổn định. Do biến tần có thể kết hợp với các module truyền thông mà việc giám sát cũng như điều khiển trở nên dễ dàng hơn.

Cấu tạo của biến tần gồm: Mạch điều khiển, bộ chỉnh lưu, bộ nghịch lưu IGBT, bộ lọc và các điện trở hãm, bàn phím, bộ kháng điện 1 chiều, bộ kháng điện xoay chiều, module truyền thông, màn hình hiển thị…

Người ta sẽ phân chia biến tần thành 2 loại cơ bản: Biến tần cho động cơ 1 pha, biến tần cho động cơ 3 pha. Thông dụng nhất hiện nay đó chính là biến tần động cơ 3 pha.

Ngoài ra, để đáp ứng nhu cầu sử dụng cho từng hệ thống khác nhau, người ta đã chế tạo các loại biến tần như: Biến tần sức căng, biến tần cho máy bơm nước, biến tần thang máy, biến tần cẩu trục, biến tần cho máy ép nhựa, biến tần cho máy nén khí, biến tần phòng nổ…

Bộ xử lý hình ảnh hay cảm biến xử lý hình ảnh là 1 thiết bị rất cần thiết đối với các hệ thống tự động hóa in ấn trong nhà máy in, bao bì, sản xuất thực phẩm.

Machine Vision của Delta đang là hệ thống xử lý ảnh được ưa chuộng hiện nay. Bởi vì nó có độ chính xác cao, tốc độ xử lý nhanh, giao diện vận hành thông minh, xử lý đa nhiệm và có thể kết nối đến 8 camera. Nhờ vào đó, hệ thống có thể tự động loại bỏ những sản phẩm lỗi mà con người thường bỏ qua, giúp lắp ráp máy móc chính xác hơn, giảm tỷ lệ sản phẩm lỗi…

Tên đầy đủ của servo đó là động cơ servo. Đây là 1 thiết bị tự động hóa, loại có cảm biến phản hồi nhằm thực hiện điều chỉnh hành động.

Trong máy móc tự động hóa thì thiết bị này nằm trong hệ thống điều khiển. Nó cung cấp lực đủ cho các chuyển động của máy móc. Hiện nay, người ta phân chia Servo thành 2 loại đó là: DC servo, AC servo. So sánh giữa 2 servo AC với servo DC thì với kích thước nhỏ gọn hơn nên loại AC được sử dụng nhiều nhất. Tuy nhiên tùy thuộc vào từng loại mà nó sẽ có ưu điểm, nhược điểm riêng và thích hợp dùng cho những hệ thống khác nhau.

Về nguyên lý Servo chính là hệ thống hồi tiếp vòng kín. Những tín hiệu ra của động cơ sẽ được kết nối với mạch điều khiển. Lúc động cơ vận hành, vị trí và vận tốc sẽ được hồi tiếp về mạch.

Khi động cơ chuyển động quay gặp vật cản hoặc các yếu tố ảnh hưởng. Cơ cấu hồi tiếp sẽ nhận thấy tín hiệu ra chưa đảm bảo. Mạch điều khiển sẽ điều chỉnh sai lệch này cho đến khi động cơ hoạt động chính xác nhất. Trong một số hệ thống, để tăng thêm lực moment người ta lắp thêm hộp số giảm tốc.

Thực chất PLC chỉ là viết tắt của cụm từ đầy đủ Programmable logic controller. Nó chính là một bộ điều khiển logic hay nói cách khác là bộ điều khiển lập trình. Thiết bị này thường gặp nhiều trong các dây chuyền sản xuất tự động hóa trong nhà máy.

Với thiết bị này, người dùng có thể linh hoạt thay đổi, biến đổi các thuật toán điều khiển logic qua ngôn ngữ lập trình để thiết lập hoạt động theo 1 quy trình nhất định. PLC khi hoạt động sẽ không chỉ dựa vào các tín hiệu ở ngõ vào mà là những thuật toán do con người viết để xuất tín hiệu ở ngõ ra, điều khiển các thiết bị khác hoạt động.

PLC hoàn chỉnh sẽ có cấu trúc gồm: Bộ nhớ chương trình ROM và RAM, modul vào, modul ra, bộ xử lý trung tâm CPU.

Hoạt động của thiết bị được diễn ra như sau: Tín hiệu của thiết bị contac, sensoir qua modul đầu vào đến CPU. Tại đây CPU sẽ xử lý để đưa các tín hiệu điều khiển qua modul ra. Cuối cùng sẽ các thiết bị bên ngoài sẽ được điều khiển theo chương trình đã được lập trình ban đầu.

Sử dụng PLC mang đến cho con người rất nhiều lợi ích như: Thực hiện chính xác những thuật toán phức tạp. Cấu tạo mạch điện đơn giản sẽ giúp con người khi sửa chữa và bảo trì thuận tiện. Bên cạnh đó, các kỹ sư có thể thay đổi chương trình linh hoạt. Cấu trúc của PLC là cấu trúc modul nên có thể mở rộng chức năng cũng như mở rộng đầu ra, đầu vào.

Nếu bạn là người làm trong lĩnh vực công nghệ bạn sẽ biết HMI đó là viết tắt của cụm từ Human – Machine – Interface. Đây là 1 thiết bị cầu nối, giao tiếp giữa máy móc và người điều khiển. Quá trình giao tiếp giữa người với máy được thuận tiện, chính xác hơn thông qua 1 màn hình. Và đó chính là HMI.

Một HMI được cấu tạo từ 3 phần đó là:

+ Phần mềm: Chính là các thiết lập truyền thông, thiết kế giao diện, các chương trình.

+ Phần cứng: Bao gồm một màn hình, các nút bấm, con chíp, CPU và bộ ghi nhớ chương trình: RAM, ROM, EPROM/Flash…

+ Phần truyền thông: Bao gồm những cổng truyền thông: RS485, RS232, USB, Ethernet. Một số giao thức truyền thông khác như: CANbus, Mobus, MPI, PPI, Profielbus.

HMI được ứng dụng rộng rãi bởi thiết bị có nhiều ưu điểm như: Nó có thể kết nối mạnh mẽ với nhiều thiết bị, nhiều giao diện khác nhau. Hoạt động đơn giản nên người dùng có thể thuận tiện trong lắp đặt, sử dụng hoặc sửa chữa. Một điểm nổi bật khác của nó chính là đầy đủ, chính xác và dễ dàng trong bổ sung những thông tin cần cho vận hành.

Khách hàng có thể cân nhắc sử dụng HMI của ABB, INVT, Schneider, Schneider…

Thiết bị điện tự động hóa ngày càng được ứng dụng mạnh mẽ không chỉ trong các hoạt động sản xuất công nghiệp mà còn trong đời sống con người bởi những lợi ích mà nó đem lại. Với hệ thống thiết bị tự động hóa con người có thể tăng năng suất và sản lượng lao động, tăng chất lượng của sản phẩm, giảm sử dụng nhiều nhân công, rút ngắn thời gian sản xuất. Cụ thể:

+ Tự động hóa trong máy móc công nghiệp: Các dây chuyền tự động, robot và cánh tay robot, máy in ấn, máy đóng gói… thực nhiên nhanh và chính xác để lắp ráp, chế biến.

Những nhà máy đang sử dụng thiết bị tự động hóa nhiều như: Chế biến thực phẩm, sản xuất nước giải khát, cơ khí chế tạo, lắp ráp linh kiện, sản xuất ô tô…

+ Tự động hóa trong nông nghiệp: Những hệ thống chiếu sáng tự động, hệ thống phun tưới, sưởi ấm, xử lý nước thải… được dùng trong các trang trại, nông trường… sẽ giúp con người tiết kiệm được sức lực và tăng hiệu quả.

+ Ngoài ra những thiết bị tự động hóa còn ứng dụng trong giao thông, trong y tế, dạy học, thí nghiệm…

Cần tư vấn về thiết bị điện tự động, hãy liên hệ với chúng tôi ngay hôm nay.